- PVA Crystal Growing Systems GmbH

- Anlagen

- Float-Zone-Anlagen

Float-Zone-Anlagen

Sie beinhalten folgende Vorteile:

- Durch Übernahme von Haldor Topsoe in Dänemark jahrzehntelange Erfahrungen der PVA Crystal Growing Systems GmbH im Bereich des Float-Zone (FZ) Anlagenbaus

- Langjährige Zusammenarbeit mit dem Technologieführer im Bereich High Frequency Generatoren. Die Auswahl des passenden Generators und dessen Anpassung auf die jeweilige FZ-Anlage ist essentiell für eine optimale Performance der Anlage

- Für jeden Anlagentyp angepasste Lösungen für kritische Komponenten wie z.B. Dotiergassysteme oder Rückkühlanlagen

- Die PVA Crystal Growing Systems betreibt eine kontinuierliche Weiterentwicklung in den Bereichen der Anlagenkonstruktion, der Automatisierung und der Prozessentwicklung. Dazu gehören auch Kooperationen mit den bekanntesten deutschen Forschungsinstituten

- Im Vergleich zu konkurriereden Verfahren kostengünstiger und nachhaltiger

Die Floating Zone (FZ) Technologie bietet die Möglichkeit ultrareine Silizium-Monokristalle mit hohem Widerstand für Anwendungen im Bereich der Hochleistungselektronik und der Halbleitertechnologie zu produzieren. Ein weiterer Vorteil ist die Möglichkeit der kontinuierlichen Dotierung aus der Gasphase, die eine homogene Widerstandsverteilung über die komplette Kristalllänge ermöglicht. Dadurch können die gewünschten elektrischen Eigenschaften homogen über praktisch den gesamten Kristall erzielt werden. Aufgrund der hohen Ladungsträgerlebensdauern und durch geringe Degradation als Folge des extrem geringen Sauerstoffgehalts (tiegelfreies Verfahren) eignen sich FZ-Kristalle auch für die Photovoltaik.

Gegenüber konkurrierenden Methoden wie z.B. dem Czochralski-Verfahren bietet der FZ-Prozess den Vorteil der geringeren Kosten an Verbrauchsmaterial (es werden keine nur einmal zu verwendenden Quarztiegel benötigt), der geringeren Energiekosten, da nur ein kleiner Bereich des Kristalls in unmittelbarer Nähe der Induktionsspule aufgeschmolzen werden muss und eine deutlich höhere Ziehgeschwindigkeit. Weiterhin besteht die Möglichkeit, durch mehrfaches Prozessieren die Reinheit von Kristallen – sowohl aus Silizium als auch aus anderen geeigneten Materialien – deutlich schrittweise zu steigern.

Kontaktieren Sie uns

Wie können wir Sie bei Float-Zone-Anlagen unterstützen?

Die Float-Zone-Anlagen im Überblick

-

Float-Zone-Kristallzuchtanlage FZ 14 Float-Zone-Kristallzuchtanlage FZ-14

Die Float-Zone-Kristallzuchtanlage FZ-14 wurde speziell für die industrielle Produktion von monokristallinen Siliziumkristallen mit einem Durchmesser von bis zu 100 mm (4“) entwickelt. Abhängig von den Abmessungen des Source-Rods können Kristalle mit einer Länge von bis zu 1100 mm gezogen werden. Der Kristalldurchmesser und die Höhe der flüssigen Zone können mittels einer Kamera während des Prozesses überwacht werden. Sowohl die obere Spindel als auch die Spule positionieren sich automatisch. Durch das berührungslose Aufschmelzen – das hohe Endvakuum erzeugt durch den Einsatz einer Turbomolekularpumpe und den Einsatz von hochreinem Argon als Prozessatmosphäre – werden Verunreinigungen während des Prozesses effektiv verhindert. Zusätzlich besteht die Möglichkeit, gezielt Stickstoff in die Prozesskammer einzulassen.

Optional erhältlich sind ein Gas-Doping-System zur Dotierung der Kristalle, ein geschlossenes DI-Kühlwassersystem, ein Formgeber (Shaper) zur Bearbeitung der Source Rods sowie ein System zum Justieren der Orientierung des Impfkristalls.

Produktdaten im Überblick:

Material: Silizium

Kristall Kristallziehlänge: 1100 mm Kristalldurchmesser: bis zu 100 mm (4’’) Endvakuum: 2.5 x 10-5 mbar Max. Überdruck: 0.5 bar(g) Generator Ausgangsleistung: 30 kW Frequenz: 2.4 MHz Obere Spindel Chargierrate: bis zu 30 mm/min Obere Rotation: bis zu 35 rpm Untere Spindel Ziehgeschwindigkeit: bis zu 30 mm/min Untere Rotation: bis zu 30 rpm Dimensionen Höhe: 6280 mm Breite: 2750 mm Tiefe: 3000 mm Gewicht (total): ca. 4900 kg -

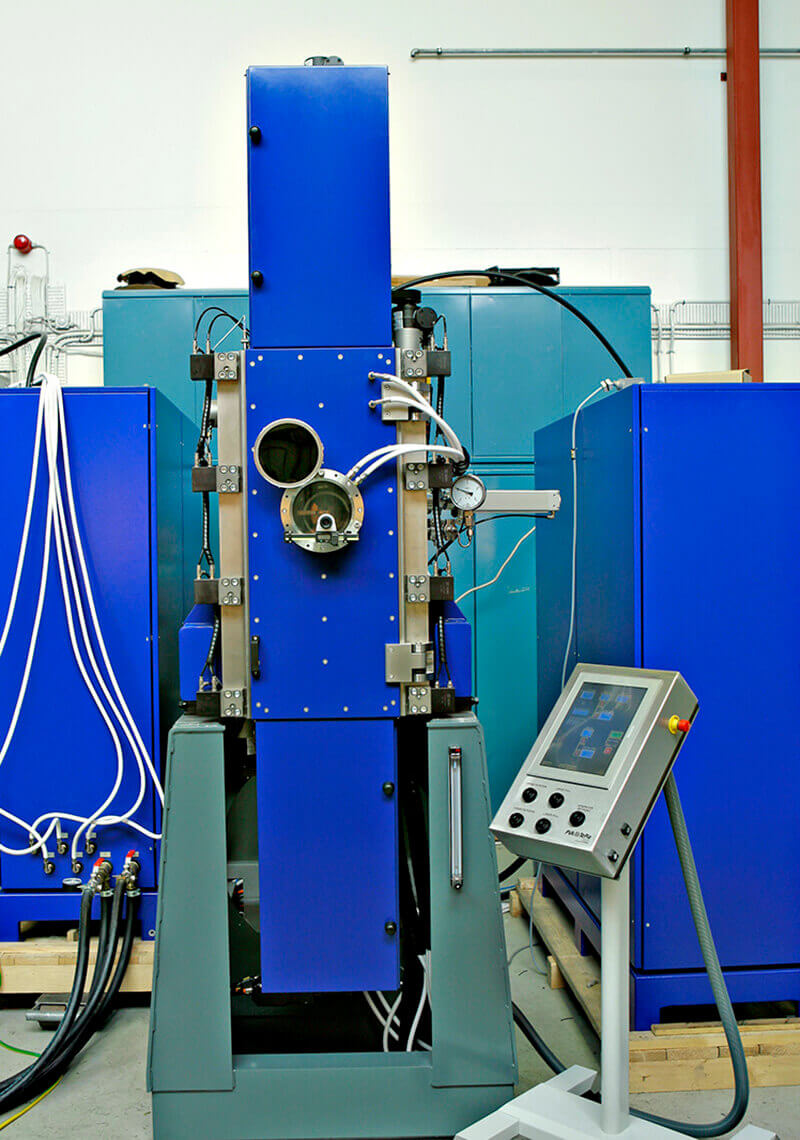

Float-Zone-Kristallzuchtanlage FZ-14M(G) Float-Zone-Kristallzuchtanlage FZ-14M(G)

Die Float-Zone-Kristallzuchtanlage FZ-14M(G) wurde speziell für die Probenvorbereitung von monokristallinen Siliziumkristallen zur Materialanalyse in der industriellen Polysilizium-Produktion entwickelt. Kleine polykristalline Proben aus dem Produktionsprozess werden in einer Argon-Atmosphäre induktiv geschmolzen und kristallisieren an einem Impfling zu einem Monokristall. Dieser wird anschließend mittels spektrometrischer Methoden analysiert. Dadurch kann die Qualität des produzierten Polysiliziums bestimmt und dokumentiert werden. Durch das berührungslose Aufschmelzen - das hohe Endvakuum erzeugt durch den Einsatz einer Turbomolekularpumpe und den Einsatz von hochreinem Argon als Prozessatmosphäre - werden Verunreinigungen während des Prozesses effektiv verhindert.

In der Version FZ-14M(G) besteht die Möglichkeit, Granulat unterhalb der Spule zu platzieren und mit Hilfe eines Impfkristalls am oberen Vorschub in einem Prozess mit umgekehrter Ziehrichtung kleine Monokristalle zur Materialanalyse zu ziehen. Dazu kann die obere Spindel sowohl in X- als auch in Y-Richtung verschoben werden.

Die Produktdaten im Überblick:

Material: Silizium

Kristall Kristallziehlänge: 350 mm Kristalldurchmesser: bis zu 25 mm Endvakuum: 2.5 x 10-5 mbar Max. Überdruck: 2 bar(g) Generator Ausgangsleistung: 15 kW Frequenz: 2.4 MHz (FZ-14M) Obere Spindel Chargierrate: bis zu 30 mm/min Obere Rotation: bis zu 30 rpm Untere Spindel Ziehgeschwindigkeit: bis zu 30 mm/min Untere Rotation: bis zu 30 rpm Dimensionen Höhe: 3000 mm Breite: 1020 mm Tiefe: 1640 mm Footprint (total): 1800 mm x 4000 mm Gewicht (total): ca. 2500 kg -

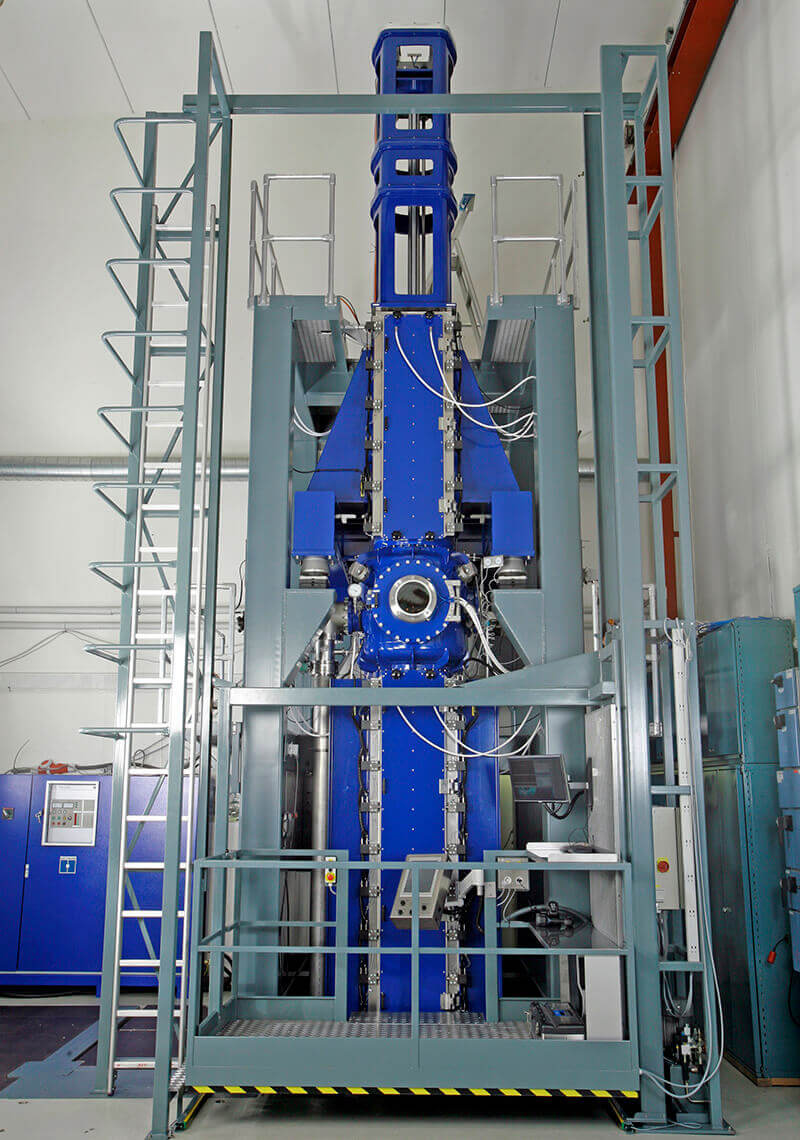

Float-Zone-Kristallzuchtanlage FZ-30 Float-Zone-Kristallzuchtanlagen FZ-30 und FZ-35

Die Float-Zone-Kristallzuchtanlagen FZ-30 und FZ-35 werden für die industrielle Produktion von monokristallinen Siliziumkristallen mit einem Durchmesser von bis zu 200 mm (8“) eingesetzt. Abhängig von den Abmessungen der Source-Rods können Kristalle mit einer Länge von bis zu 2000 mm gezogen werden. Der Kristalldurchmesser und die Höhe der flüssigen Zone kann mittels einer Kamera während des Prozesses überwacht werden. Durch das berührungslose Aufschmelzen - das hohe Endvakuum erzeugt durch den Einsatz einer Turbomolekularpumpe und den Einsatz von hochreinem Argon als Prozessatmosphäre - werden Verunreinigungen während des Prozesses effektiv verhindert.

Zur Züchtung großer Kristalle kann eine Argon-Atmosphäre in der FZ-30 mit bis zu 3 bar und in der FZ-35 mit bis zu 5 bar Überdruck erzeugt werden. Sowohl die obere Spindel als auch die Spule können automatisch positioniert werden. In der FZ-30 kann die obere Spindel optional sowohl in X- als auch in Y-Richtung verschoben werden. Bei beiden Anlagentypen besteht zusätzlich die Möglichkeit, gezielt Stickstoff in die Prozesskammer einzulassen. Optional erhältlich sind ein Gas-Doping-System zur Dotierung der Kristalle, ein geschlossenes DI-Kühlwassersystem, ein Formgeber (Shaper) zur Bearbeitung der Source Rods sowie ein System zum Justieren der Orientierung des Impfkristalls.

Die Produktdaten im Überblick:

Material: Silizium

Kristall Kristallziehlänge: 2700 mm Kristalldurchmesser: bis zu 200 mm(8’’) Endvakuum: 2.5 x 10-5 mbar Max. Überdruck: FZ-30: 3.0 bar(g)

FZ-35: 5.0 bar(g)Generator Ausgangsleistung: 120 kW Frequenz: 2.4 MHz Obere Spindel Chargierrate: bis zu 30 mm/min Obere Rotation: bis zu 30 RPM Untere Spindel Ziehgeschwindigkeit: bis zu 30 mm/min Untere Rotation: bis zu 30 RPM Dimensionen Höhe: 11550 mm Breite: 3800 mm Tiefe: 4050 mm Footprint (total): 5000 x 6000 mm Gewicht (total): ca. 14000 kg -

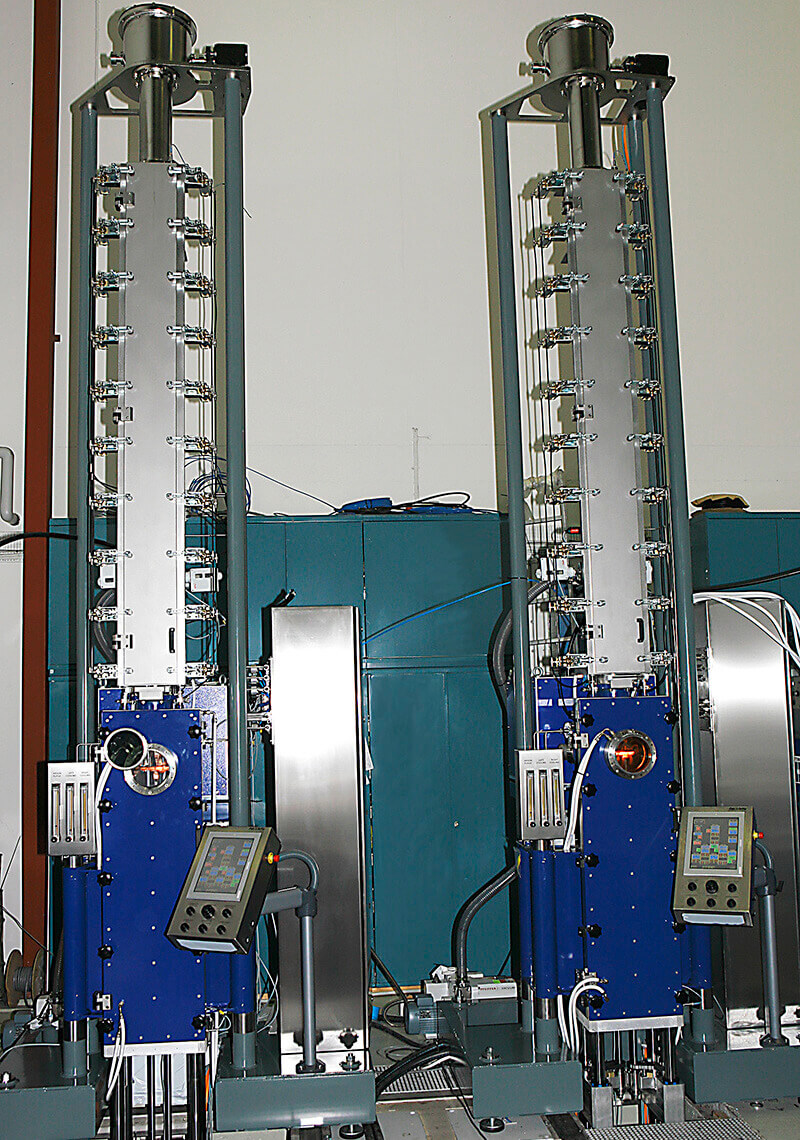

Slim-Rod-Puller SR110 Slim-Rod-Puller SR110

Der Slim-Rod-Puller SR110 arbeitet nach dem Prinzip der Float-Zone-Anlagen. Hier befindet sich ein polykristalliner Siliziumstab (Source-Rod) mit einem Durchmesser von 100 mm unterhalb der Hochfrequenzinduktionsspule. Je nach Länge dieses Siliziumstabes können in einem Multipulling-Prozess entsprechend viele Slim-Rods erzeugt werden, die dann als Filamente in nachfolgenden Siemens-Prozessen verwendet werden. Mit Hilfe des Schleusenventils kann die Schleusenkammer von der Prozesskammer getrennt werden. Somit können die fertigen Slim-Rods entnommen und unmittelbar der nächste Prozess gestartet werden. Optional ist es möglich, die Slim-Rods durch Zugabe von Prozessgasen, die in die Schmelze diffundieren, zu dotieren.

Eine modifizierte Ausführung des Slim-Rod-Pullers arbeitet mit zwei Source-Rods mit etwa 50 mm Durchmesser, aus denen jeweils ein Slim-Rod gezogen wird.

Die Produktdaten im Überblick:

Material: Silizium

Slim-Rod Länge: bis zu 3200 mm Durchmesser: 8 mm Source-Rod Länge: bis zu 1000 mm Durchmesser: 100 mm (4") Endvakuum: 5 x 10-2 mbar Max. Überdruck: 0.35 bar(g)

GeneratorLeistung: 30 kW Frequenz: 2.8 MHz Oberer Ziehvorschub Ziehgeschwindigkeit: bis zu 60 mm/min Unterer Ziehvorschub Ziehgeschwindigkeit: bis zu 10 mm/min Rotation: bis zu 20 rpm

DimensionenHöhe: 7300 mm Breite: 1820 mm Tiefe: 1250 mm Footprint (total): 2500 mm x 2800 mm Gewicht (total): ca. 6000 kg